Die HDI-Leiterplatte (High Density Interconnect) ist eine der modernsten Entwicklungen in der Leiterplattentechnologie. Sie ermöglicht eine hohe Packungsdichte von Komponenten auf kleinster Fläche und bietet gleichzeitig herausragende elektrische Leistung. HDI-Leiterplatten zeichnen sich durch feine Leiterbahnen, kleine Bohrungen und mehrere Signal- oder Verbindungsebenen aus, was sie ideal für komplexe elektronische Geräte macht, die kompakt, leicht und effizient sein müssen. In einer Welt, in der Geräte immer kleiner und leistungsstärker werden, ist die HDI-Technologie unverzichtbar geworden.

Im Vergleich zu herkömmlichen Leiterplatten bietet die HDI-Leiterplatte eine deutlich höhere Verdrahtungsdichte und verbesserte elektrische Eigenschaften. Dies ermöglicht es, kürzere Signalwege, geringere Signalverluste und eine bessere elektromagnetische Verträglichkeit zu erzielen. Besonders in der Unterhaltungselektronik, Medizintechnik, Automobilindustrie und Luftfahrt spielt die HDI-Technologie eine entscheidende Rolle, da sie dort eingesetzt wird, wo Zuverlässigkeit und Präzision oberste Priorität haben.

Aufbau und Struktur einer HDI-Leiterplatte

Der Aufbau einer HDI-Leiterplatte unterscheidet sich deutlich von klassischen Leiterplatten. Sie besteht aus mehreren Lagen, die durch sogenannte Microvias, also mikroskopisch kleine Durchkontaktierungen, miteinander verbunden sind. Diese Microvias werden meist mit Laser gebohrt und ermöglichen eine äußerst präzise Verbindung zwischen den verschiedenen Schichten. Dadurch können Designer mehr Schaltkreise auf kleinerem Raum unterbringen, ohne Kompromisse bei der Signalqualität einzugehen.

Typischerweise enthält eine HDI-Leiterplatte Blind- und Buried-Vias, die die elektrischen Verbindungen zwischen bestimmten Lagen herstellen, ohne dass Bohrungen die gesamte Platine durchdringen. Diese Struktur reduziert den Platzbedarf erheblich und erlaubt eine kompaktere Anordnung der Bauteile. In modernen Geräten wie Smartphones, Tablets und tragbaren medizinischen Geräten ist diese Miniaturisierung ein entscheidender Vorteil.

Die Materialien, die bei der Herstellung einer HDI-Leiterplatte verwendet werden, müssen hohe thermische Stabilität und ausgezeichnete elektrische Eigenschaften aufweisen. Hochwertige Laminattypen wie FR4 High-TG oder Polyimid werden häufig eingesetzt, um die Leistungsfähigkeit und Langlebigkeit der Leiterplatte sicherzustellen.

Vorteile der HDI-Leiterplatte

Eine HDI-Leiterplatte bietet zahlreiche Vorteile, die sie von herkömmlichen Schaltungen abheben. Durch die Möglichkeit, Bauteile dichter anzuordnen, können die Signallaufzeiten verkürzt und die elektrische Leistung optimiert werden. Dies ist besonders wichtig bei Hochfrequenzanwendungen, wo kurze Signalwege entscheidend für die Signalqualität sind.

Ein weiterer Vorteil liegt in der Gewichts- und Platzersparnis. Da moderne elektronische Geräte immer kompakter werden, ermöglicht die HDI-Technologie eine Miniaturisierung, ohne die Leistungsfähigkeit einzuschränken. Zudem bietet sie eine höhere Zuverlässigkeit, da Microvias weniger anfällig für mechanische Belastungen sind als herkömmliche Durchkontaktierungen.

Auch die Wärmeableitung wird durch die feinen Schichten und Materialien verbessert. Dies trägt dazu bei, dass HDI-Leiterplatten eine stabile Leistung auch unter hohen Temperaturen und in anspruchsvollen Umgebungen aufrechterhalten können.

Anwendungen der HDI-Leiterplatte

Die HDI-Leiterplatte findet Anwendung in einer Vielzahl von Branchen, in denen Präzision, Geschwindigkeit und Zuverlässigkeit gefragt sind. In der Unterhaltungselektronik sind sie das Rückgrat moderner Geräte wie Smartphones, Smartwatches, Tablets und Laptops. Durch ihre kompakte Struktur ermöglichen sie die Integration komplexer Schaltungen auf minimalem Raum, was eine Voraussetzung für schlanke und leistungsstarke Designs ist.

Auch in der Automobilindustrie sind HDI-Leiterplatten weit verbreitet, insbesondere in Steuergeräten, Sensoren und Fahrerassistenzsystemen. In der Medizintechnik werden sie in bildgebenden Geräten, Implantaten und tragbaren Überwachungssystemen verwendet, wo Miniaturisierung und Zuverlässigkeit entscheidend sind.

Darüber hinaus spielen sie in der Luft- und Raumfahrtindustrie eine zentrale Rolle, da sie eine hervorragende Leistungsstabilität unter extremen Bedingungen bieten. Durch ihre hohe Packungsdichte und ausgezeichnete Signalqualität werden sie auch in Kommunikationssystemen, Hochgeschwindigkeitsnetzwerken und Servern eingesetzt.

Herstellungsprozess einer HDI-Leiterplatte

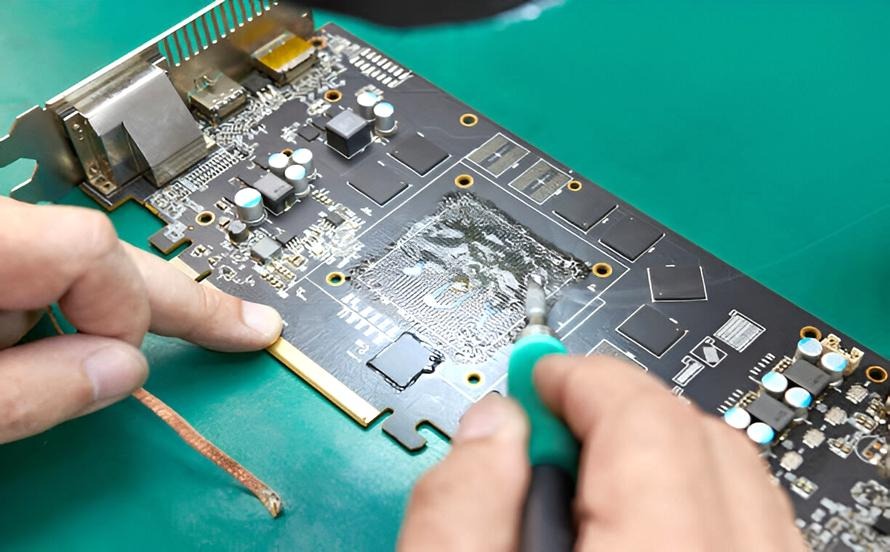

Der Herstellungsprozess einer HDI-Leiterplatte erfordert präzise Technologie und sorgfältige Qualitätskontrolle. Er beginnt mit der Vorbereitung der Basisschichten, gefolgt vom Bohren der Microvias mittels Laser. Anschließend werden diese Durchkontaktierungen galvanisch mit Kupfer gefüllt, um die elektrischen Verbindungen zwischen den Schichten herzustellen. Danach folgt die Laminierung der einzelnen Lagen zu einer stabilen und kompakten Struktur.

Die Herstellung erfordert fortschrittliche Verfahren wie sequentielles Laminieren, Laserbohren und kontrollierte Impedanzanpassung, um eine gleichbleibend hohe Qualität zu gewährleisten. Jede HDI-Leiterplatte wird abschließend getestet, um sicherzustellen, dass sie den elektrischen und mechanischen Anforderungen entspricht.

Fazit

Die HDI-Leiterplatte ist die Zukunft der Elektronikproduktion. Mit ihrer hohen Dichte, geringen Größe und hervorragenden Leistungsfähigkeit erfüllt sie die Anforderungen moderner Hochleistungsgeräte perfekt. Sie ermöglicht eine kompaktere Bauweise, verbesserte Signalqualität und erhöhte Zuverlässigkeit – Eigenschaften, die in der heutigen Technologie unverzichtbar sind.

Wenn Sie nach einer hochwertigen Lösung für Ihre komplexen elektronischen Designs suchen, sollten Sie sich an einen erfahrenen HDI-Leiterplattenhersteller wenden, der modernste Fertigungstechniken und Qualitätsstandards kombiniert, um Ihnen präzise und leistungsfähige Produkte für Ihre Anwendungen zu liefern.